Макаров Владимир Федорович, профессор кафедры Инновационные технологии машиностроения ПНИПУ, д.т.н., профессор, академик РАЕН.

Статья позволит специалисту промышленного предприятия на основе представленного опыта и практических рекомендаций выбрать соответствующее металлообрабатывающее оборудование для операции глубинного шлифования.

Проблему, которую можете решить:

Определить критерии оценки металлообрабатывающего оборудования для выбора при решении производственной задачи.

Требования к выбору станков

Специфика глубинного шлифования предъявляет особые требования к оборудованию. Станки для глубинного шлифования должны быть виброустойчивыми, иметь повышенную мощность главного привода, высокую статическую и динамическую жёсткость; особое значение придаётся охлаждению опор шпинделя для обеспечения постоянной температуры при вспомогательном (холостом) его вращении и под нагрузкой. Для рабочих перемещений часто используют шаговые двигатели. Применение таких двигателей позволяет увеличить диапазон подач от 1 до 2500.

Конструктивные особенности станков

В качестве приводов продольного перемещения, как в отечественных, так и зарубежных станках применяются гидросистемы. Для продольно-профильных станков часто используются электромеханические приводы, обеспечивающие медленное перемещение стола (20 мм/мин – 10 мм/мин). Станки для глубинного шлифования оснащают системами обильного подвода СОЖ в зону шлифования, включающими холодильные установки, сепараторы, гидроциклоны, центрифуги и т. д.

На станках для глубинного шлифования часто предусматривают устройства для компенсации изнашивания круга, а на станках для скоростного глубинного шлифования – устройства для балансировки кругов в процессе работы.

Наибольшее распространение получили станки для плоского и круглого глубинного шлифования. Плоскошлифовальные станки выпускают:

-

с горизонтальным и вертикальным расположением шпинделя,

-

с прямоугольными и круглыми столами.

Для глубинного шлифования выпускают отечественные универсальные плоскошлифовальные и специальные станки.

- Для шлифования пазов и других поверхностей деталей.

Для шлифования пазов и других поверхностей деталей применяют станок с горизонтальным шпинделем 3Е721ГВ-1, который имеет два привода стола: от гидроцилиндра, обеспечивающего скорости 0,0165-0,6 м/с, и ходового винта (0,165-50) 10־³ м/с. Правка круга производится в автоматическом цикле.

- Для шлифования поперечных и продольных пазов.

Для шлифования поперечных и продольных пазов, например на кулачках токарных патронов, выпускают полуавтомат ОШ-154. Цикл обработки обеспечивает правку круга с компенсацией его изнашивания, обработка может производиться за один проход при скорости стола (0,75-15) 10־³ м/с. Эффективным методом обработки инструментальных материалов является скоростное глубинное шлифование (Vк>50 м/с), характеризующееся высокой интенсивностью съёма. Толщина снимаемого слоя при шлифовании стружечных канавок концевого инструмента достигает 0.006 м. Для глубинного шлифования канавок применяют станки 3А682, 3А683, 3А684, 3864Г. Глубинное скоростное шлифование при винтовой заточке свёрл выполняют на автоматах 365Б1 и 365Б2.

Модернизация шлифовальных станков

Для плоского глубинного врезного шлифования модернизирован плоскошлифовальный станок 3Б722. Станок имеет устройство для правки круга алмазным роликом с приводом от электродвигателя и установку для подачи и очистки СОЖ с защитным устройством.

Для глубинного шлифования плоских и профильных линейных поверхностей проведена модернизация плоскошлифовального станка 3Д722.

Станок BPV (ЧССР) обеспечивает чистовую и черновую обработку за одну установку со скоростью продольной подачи стола 0.165- 0.5 м/с. В качестве абразивного инструмента применяют сегментные круги. Возвратно-поступательное движение стола осуществляет гидропривод. СОЖ в зону шлифования подаётся через полый шпиндель. На станке предусмотрено устройство для автоматической установки глубины шлифования.

Станок SS-013 фирмы ELB-Schliff (ФРГ) имеет два шпинделя с горизонтальным расположением и позволяет обрабатывать детали с двух сторон. Преимуществами одновременной обработки двух противоположных поверхностей являются экономия времени, высокая степень параллельности и расположения поверхности относительно оси детали. Обработка производится в автоматическом цикле по заданной программе. Для поддержания постоянной окружной скорости по мере изнашивания кругов предусмотрено автоматическое бесступенчатое регулирование. В качестве привода продольного перемещения стола применяют электромеханический привод, обеспечивающий медленное перемещение стола при шлифовании методом врезания. Профилирование и правка абразивных кругов производится прецизионным алмазным роликом. Круги правятся поочерёдно при попутном вращении круга и алмазного ролика. Правка происходит при вертикальной замедленной подаче круга. Станок снабжен системой подвода и очистки СОЖ, подаваемой в зону шлифования струйнонапорным методом через профильные направляющие.

регулирование частоты вращения шпинделей;

бесступенчатое регулирование частоты вращения валов электродвигателей постоянного тока привода шпинделей с помощью тиристорного управляющего устройства;

правку кругов на заданную глубину.

Предприятия производители шлифовальных станков

Фирмой ABA-Werk выпускается плоскошлифовальный двухшпиндельный станок для глубинного шлифования FUV2-1060Nc с числовым программным управлением. Станок снабжен двухшпиндельным правящим устройством, позволяющим осуществлять правку кругов одним или двумя алмазными роликами, в зависимости от установочной позиции. Автоматическая правка кругов проводится при попутном вращении кругов и алмазного ролика с реверсом нижнего круга. Правка проводится при перемещении стола с замедленной скоростью. Оба круга правятся одновременно. Скорость вращения кругов при правке - 23 м/с, скорость вращения алмазного ролика – 18.5 м/с. Ускоренные вертикальные перемещения шлифовальных бабок осуществляется шаговым электродвигателем. Дополнительно для ускоренных перемещений во время автоматического цикла шлифования верхняя бабка имеет перемещение с помощью гидроцилиндра. Станок снабжен бесступенчатым регулирующим устройством, которое при уменьшении диаметра круга автоматически поддерживает установленную окружную скорость кругов.

ШЛИФОВАЛЬНОЕ ОБОРУДОВАНИЕ "ИНКОР" ШЛИФОВАЛЬНОЕ ОБОРУДОВАНИЕ "ИНКОР"

|

||||

|

|

|

|

||

|

|

|

|

||

Процесс глубинного шлифования на предприятиях

Применяемые на машиностроительных предприятиях шлифовальные станки

В настоящее время применяют станки фирмы "Елб-Шлифф" мод. SS-13L (Германия) (рис. 1) и Липецкого станкозавода мод. ЛШ-233. Станки фирмы "Елб-Шлифф" обладают большей надежностью работы, чем ЛШ-233, особенно по системам ЧПУ. Конструкции этих станков предусматривают одновременную обработку замков четырех лопаток с двух сторон двумя шлифовальными кругами. В результате производительность обработки замков в несколько раз выше, чем при фрезеровании или маятниковом шлифовании.

Верхний и нижний шлифовальные круги настраиваются с помощью встроенного командного компьютера и электронного пульта на нужный размер замка. Этот размер сохраняется с учетом постоянного износа кругов с помощью компьютерной системы ЧПУ. Направление шлифования предусмотрено попутное. Периодически, по мере износа кругов, предусматривается автоматическая правка кругов алмазным фасонным роликом, установленным на столе станка. По команде от ЧПУ к алмазному ролику подводятся последовательно верхний и нижний круги. Правка производится методом врезного шлифования с соотношением скоростей ролика Vp и круга Vk как 0,7-0,8. Правка осуществляется попутная.

Прямым следствием обработки c большой глубиной резания является увеличенная длина дуги контакта шлифовального круга с деталью, что приводит к возрастанию мощности резания, сил резания и общей тепловой напряженности в зоне резания. Поэтому большое внимание уделяется интенсивному отводу тепла из зоны резания с помощью высоконапорной подачи CОЖ. В качестве СОЖ используется 3% раствор эмульсола "Пермол-6" производства завода смазок и СОЖ (г. Пермь).

Рис.1 Станок для плоского шлифования ELB-MICRO-CUT SS 13

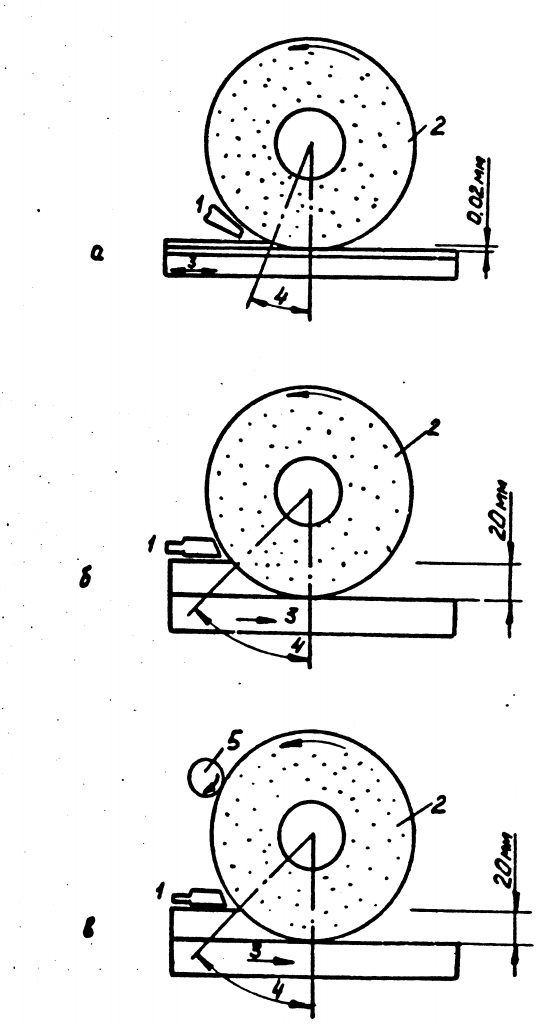

Рис. 2. Схемы основных процессов плоского шлифования:

а – маятникового; б – глубинного; в – по способу ADAM;

1- подача СОЖ; 2 – круг; 3 – продольная подача; 4 – дуга контакта;

5 – непрерывная правка алмазными роликами

Непрерывная правка шлифовального круга

При способе шлифования ADAM имеет место высокая степень использования абразивного круга. Подача при непрерывной правке очень мала (порядка 0.0005-0.0025 мм/об круга).

Слишком маленькие значения подачи правящего ролика (<0.0009 мм/об круга) приводят к резкому повышению энергии, затрачиваемой на процесс правки. Поэтому на практике скорость врезной подачи ролика составляет 0.0015-0.0025 мм/об круга. Дальнейшее увеличение скорости подачи правящего ролика приводит лишь к неоправданному расходу абразива.

При этом при шлифовании по способу ADAM износ круга из расчета на деталь не выше, чем при обычном глубинном шлифовании.

Очевидно, что при непрерывной правке круга (при плоском шлифовании) детали должна сообщаться постоянная подача на врезание в вертикальном положении для предотвращения возникновения скоса. Однако для этого необходимо иметь средства синхронизации вертикальной подачи детали с подачей на врезание алмазного ролика для обеспечения постоянной глубины резания. При непрерывной правке шлифовального круга алмазным роликом подача ролика на врезание осуществляется одновременно с подачей на врезание шлифовального круга, в результате чего мгновенная точка контакта шлифовального круга с деталью перемещается по прямой, параллельной поверхности стола.

- непрерывная правка обеспечивает постоянное затачивание абразивных зерен непосредственно перед приведением их в контакт со шлифуемой поверхностью;

-

выламывание изношенных абразивных зерен из связки круга непосредственно после выхода их из контакта со шлифуемой деталью;

-

устранение динамического износа круга и таким образом повышение устойчивости процесса шлифования;

-

квазистационарное состояние работы круга, вследствие чего шероховатость шлифованной поверхности и силы резания в процессе шлифования остаются постоянными, что облегчает предварительный выбор значений элементов режимов резания;

-

сокращение необходимого диапазона шлифовальных кругов различных характеристик и сведение к минимуму результатов шлифования при использовании кругов от различных поставщиков;

-

снижение вероятности возникновения прижогов и рисок на шлифованной поверхности, что позволяет шлифовать с большими подачами и, следовательно, достигать большей производительности резания;

-

резкое сокращение длительности черного шлифования;

-

повышение экономичности и производительности в серийном и массовом производстве.

Значительная экономия длительности и стоимости обработки при непрерывной правке делает целесообразным устранение таких предварительных операций, как фрезерование, строгание, протягивание и замену их шлифованием, что позволяет получить дополнительную экономию и сократить длительность производственного цикла; при этом детали, которые раньше не подвергались шлифованию, могут быть экономично шлифованы.

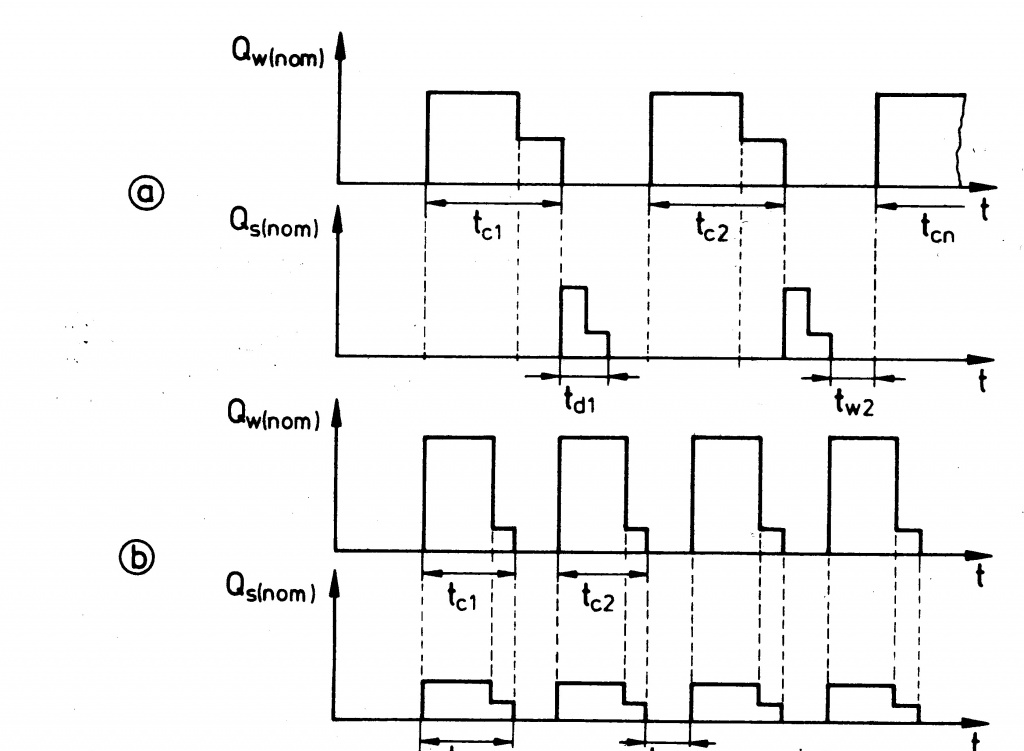

Вспомогательное время, доля которого значительна, может быть резко снижено путём дальнейшей автоматизации процесса шлифования. Грубая конфронтация старого и нового метода шлифования с непрерывной правкой показана на рис.3. На рис.3а – последовательно шлифование и правка, например в течение времени замены обрабатываемого материала. Рис. 5б показывает правку в течение шлифования. Это может продолжаться пока “продолжительность жизни” Ts круга не закончится. Время шлифования tc может быть увеличено в максимуме до времени Ts.

Очевидно, что непрерывная правка круга не решает все проблемы шлифования. Проведенные эксперименты показали, что непрерывная правка оказывается эффективной в ряде случаев шлифования. Основной областью применения этого способа шлифования является черновое шлифование твёрдых и высокопрочных материалов, обычно рассматриваемых в качестве трудношлифуемых и при обработке которых обычным способ достигаются низкие значения удельного съёма.

Кроме описанных выше преимуществ непрерывная правка имеет один существенный недостаток – её введение приводит к наложению на процесс резания дополнительных вибраций /10/. Это в конечном итоге приводит к значительному снижению устойчивости технологической системы, достигающей 40-50% по сравнению с обычным шлифованием.

Проведенный теоретический анализ, подкрепленный экспериментальными исследованиями, показал, что на уровень вибраций при непрерывной правке существенное влияние оказывают угол расположения правящего инструмента относительно оси, проведенной через центры шлифовального круга и заготовки, и скорость вращения круга. Путём комбинирования этих двух параметров можно значительно повысить устойчивость технологической системы при шлифовании с непрерывной правкой, а в некоторых случаях добиться того, что устойчивость данной системы будет несколько выше устойчивости при обычном шлифовании. Кроме приведенных выше факторов на уровень вибраций влияют марка и тип абразивного и правящего инструмента /10/.

Для каждой производственной ситуации необходимо выбирать свои угол положения правящего инструмента, скорость шлифовального круга, марку и тип абразивного круга и правящего ролика. Облегчить процесс подбора этих параметров позволяет компьютерная программа, созданная в Бристольском университете.

Немаловажное, а иногда и первостепенное значение для повышения устойчивости технологической системы играет её жесткость. Этот параметр является лимитирующим для некоторых производителей при покупке новых станков для глубинного шлифования с непрерывной правкой или при модернизации старых станков за счет установки правящих устройств.

Таким образом, чтобы полностью использовать все преимущества применения непрерывной правки при обработке заготовок из труднообрабатываемых материалов, необходимо уделять должное внимание устранению всех её негативных сторон за счет проведения комплекса мероприятий, рассмотренного ранее.

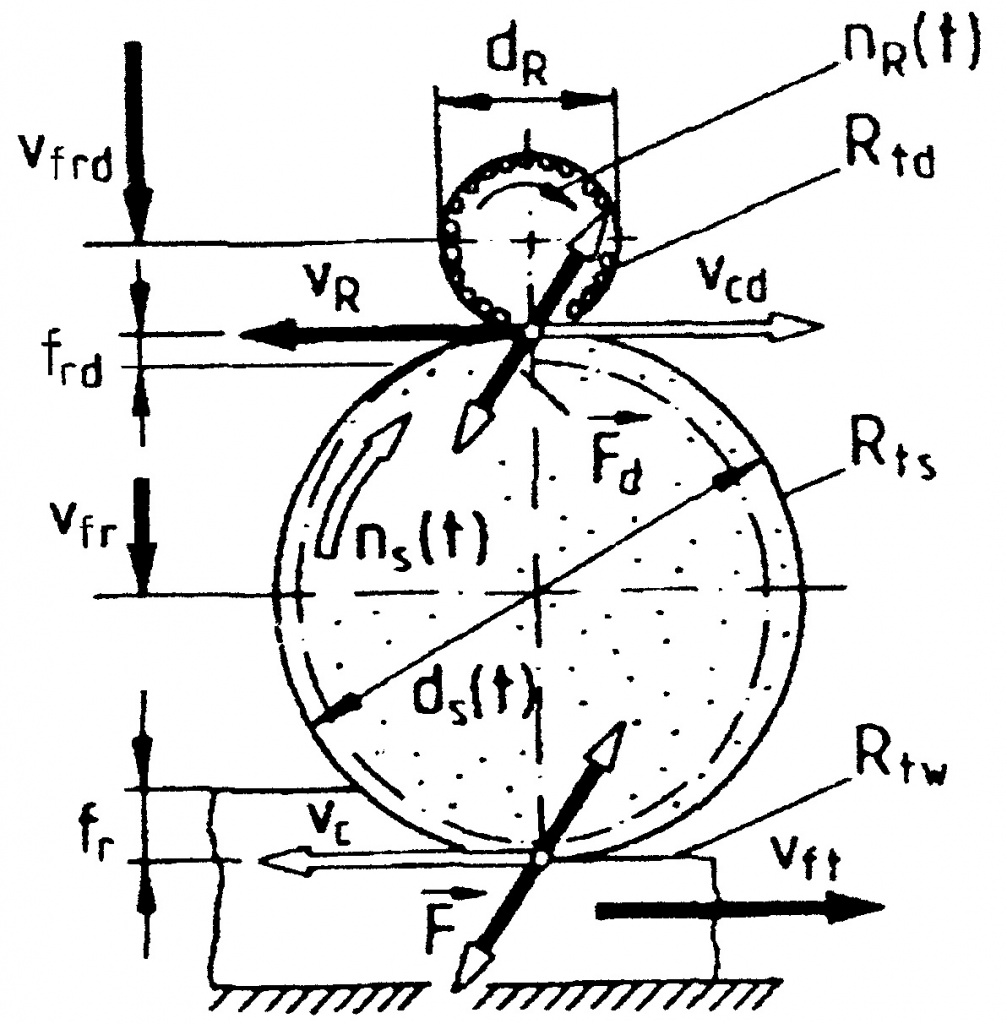

Рис.3: Правка и методы шлифования кинематические размеры и силы

Кинематика врезной правки алмазными роликами

Абразивный (правящий) инструмент с некоторым приближением можно рассматривать как обычный режущий, у которого режущие лезвия, ранее находящиеся на одной заранее выбранной конструктором поверхности, были раздроблены на неправильные по форме осколки и хаотически по поверхности корпуса инструмента.

В результате такой инструмент за один оборот не может снять металл со всей площади обработки, как это имело место, когда режущие лезвия были сплошными и находились на одном уровне. Необходимо несколько оборотов и даже десятки оборотов, чтобы в конечном итоге царапины слились друг с другом, образуя единую обрабатываемую поверхность.

Согласно исследованиям, алмазные зёрна на поверхности описывают относительно поверхности шлифовального круга циклоиды, которые и определяют макропрофиль поверхности круга. Исследования показали, что зёрна на поверхности алмазного ролика описывают относительно поверхности круга архимедову спираль.

Таким образом, отличительной особенностью абразивных инструментов, работающих врезным методом, является переменная глубина резания, функционально зависящая от соотношения оборотов шлифующего круга (правящего ролика) и обрабатываемой детали (абразивного круга).

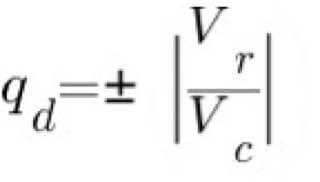

В целом же процесс правки алмазным роликом характеризуется такими важнейшими параметрами как соотношение скоростей  (где VR –окружная скорость ролика, Vc – окружная скорость круга) и поперечная подача frd на один оборот круга.

(где VR –окружная скорость ролика, Vc – окружная скорость круга) и поперечная подача frd на один оборот круга.

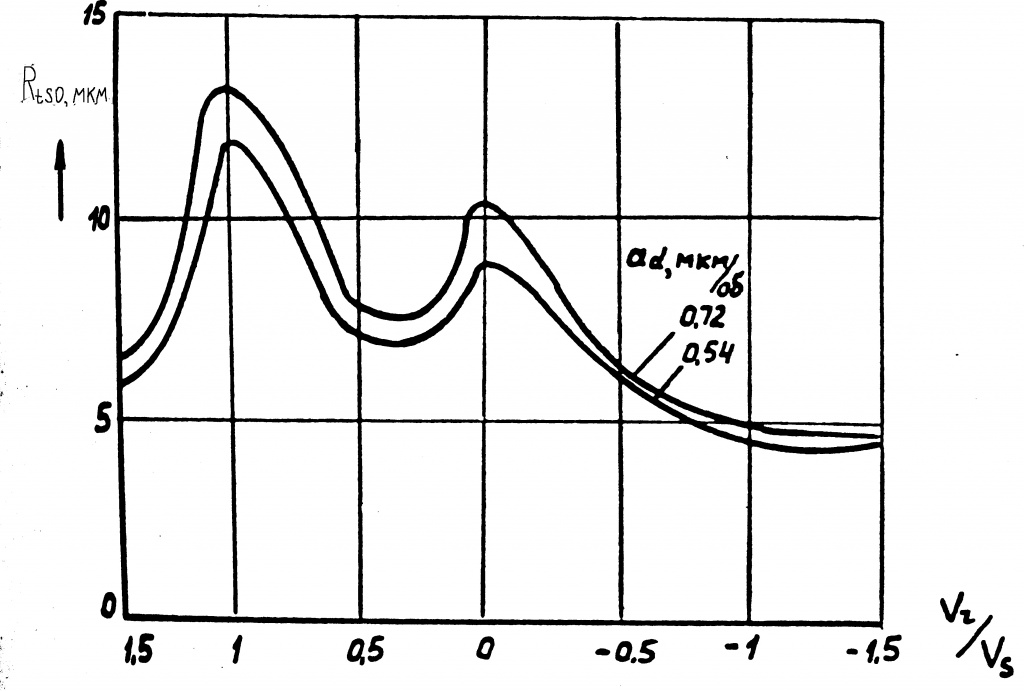

Попутное и встречное вращение абразивного круга

При выборе соотношения скоростей  следует различать два случая: попутное вращение (знак “+”) и встречное (знак “-”).

следует различать два случая: попутное вращение (знак “+”) и встречное (знак “-”).

В то время как при попутном вращении вследствие более крутой эффективной траектории движение алмазного ролика достигается более высокая эффективная шероховатость рабочей поверхности шлифовального круга, при встречном вращении круга и ролика силы, возникающие при правке, и износ алмазного ролика ниже.

Как показано на рис. 6, в первом случае (qd>0) с уменьшением qd от 1 до 0 шероховатость Rtso поправленного круга снижается. При qd<0 изменение qd от 0 до 1 также приводит к снижению Rtso. При правке попутным методом кривая Rtso=f(qd) сильно искривлена; при правке встречным методом эта кривая более пологая. В случае qd>0 Rtso выше, чем в случае qd<0. “Шероховатость” поверхности круга максимальна при  и

и  .В первом случае, ввиду отсутствия относительной скорости между шлифовальным кругом и роликом резания не происходит. Вместо этого имеет место накатка поверхности круга, при которой происходит разрушение абразивных зерен и связки круга. При этом, хотя поверхность круга сильно загрубляется, однако на зернах образуются острые режущие кромки, что обуславливает высокую режущую способность шлифовального круга /5/.

.В первом случае, ввиду отсутствия относительной скорости между шлифовальным кругом и роликом резания не происходит. Вместо этого имеет место накатка поверхности круга, при которой происходит разрушение абразивных зерен и связки круга. При этом, хотя поверхность круга сильно загрубляется, однако на зернах образуются острые режущие кромки, что обуславливает высокую режущую способность шлифовального круга /5/.

Во втором случае ролик не вращается и только алмазы на ролике, находящиеся в контакте с кругом, прорезают на его поверхности круговые канавки.

Такие экстремальные случаи не применяются на практике. Во всех других случаях траектории зерен проходят по всей поверхности шлифовального круга, и положение этих зерен в ролике в основном определяет шероховатость поверхности круга, равно как и шероховатость шлифованной детали.

Отношение скоростей VR/Vc оказывает влияние на количество энергии, затрачиваемой на процесс правки и получение необходимой топографии поверхности шлифовального круга. Оптимальный диапазон, из которого необходимо выбирать отношение VR/Vc , таков: 0,55 < VR/Vc <0,85.

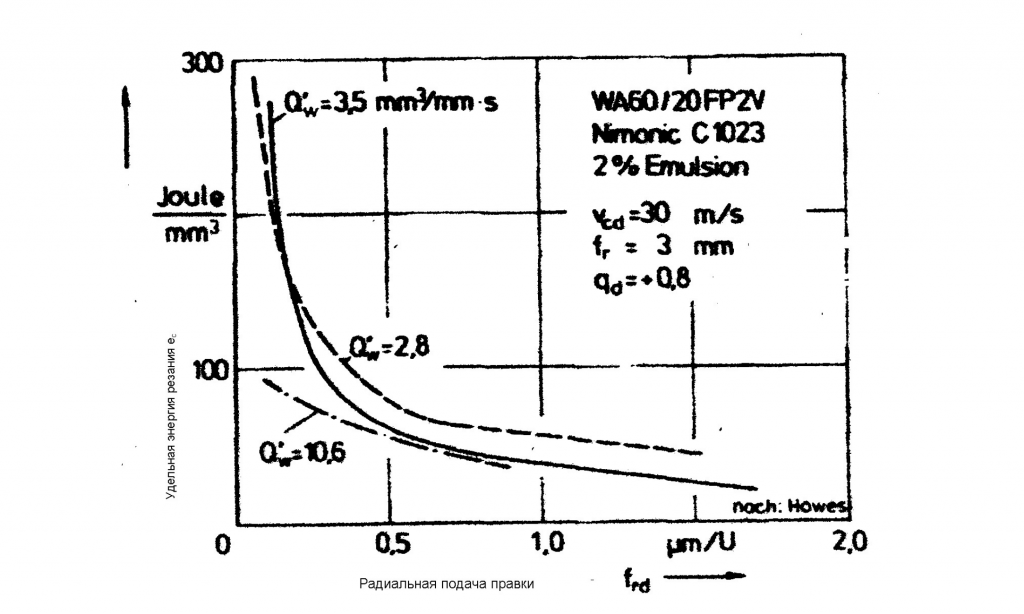

При коэффициенте qd=+0.8 (равных движений) и глубине шлифования fr=3 мм, скорости резания и профилирования Vcd=30 м/с, охлаждение 2% эмульсией, материал детали Ninomic C1023 и характеристике круга WA60/20 FP2V, удельная энергия резания (Дж/мм³) спадала почти на 10% в зависимости от подачи профилирования frd. Особенно крутой спад был в области подачи профилирования до 0.5 мкм/оборот (рис.7).

Повышение глубины резания frd на оборот ролика приводит к относительно небольшому увеличению высотных параметров шероховатости поверхности круга, подобно тому, что имеет место при правке однолезвийным алмазным инструментом.

Одной из важнейших характеристик правки является коэффициент перекрытия Ud , являющийся отношением фактической ширины bR правящего инструмента к величине Vfrd подачи при правке, то есть Ud= bR/ Vfrd.

Для обеспечения постоянной степени перекрытия и, соответственно, результатов шлифования величину bR следует по возможности поддерживать постоянной, что, как правило, не выполняется у правящих инструментов, оснащенных натуральными алмазами (иглами и зёрнами). Величину Ud необходимо подбирать в зависимости от вида правки.

При малом значении Ud имеет место грубая правка; в предельном случае Ud=1 правящий инструмент оставляет на поверхности круга располагающиеся рядом канавки, поверхность круга становится резьбовой. При высоких значениях Ud на круге образуется гладкая поверхность.

Не следует забывать и о том, что на процесс шлифования влияет степень репродуцирования профиля правящего инструмента на рабочей поверхности круга, оцениваемая следующим спектральным соотношением:

где Pth – суммарная спектральная функция профиля круга, определяемая моделированием;

Pm – функция, определяемая экспериментально.

Случай, соответствующий λ=1, означает, что профиль правящего инструмента геометрически полностью переносится на рабочую поверхность круга. Однако в действительности из-за пористости шлифовального круга обычно λ<1. Таким образом, более высокое значение λ означает большую репродуцируемость профиля алмазного инструмента на поверхности круга.

Значительная репродуцируемость означает, что профиль круга создаётся геометрическим способом, а такие нарушения поверхности, как раскалывание зёрен и их выпадение не велики.

Таким образом, правящие инструменты, характеризующиеся большей репродуцируемостью профиля, не могут образовывать острые кромки режущих зёрен; после правки такими инструментами возникают значительные силы резания при шлифовании.

Взаимосвязь “шероховатость” поверхности шлифовального круга с соотношением скоростей и глубиной резания при правке алмазным роликом

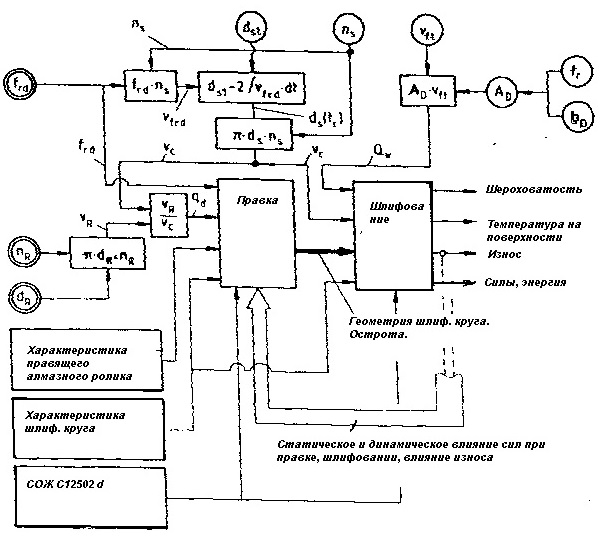

Рис. 4 Связи между процессами шлифования и профилирования

Инструменты импрегнированные алмазами и создающие большую репродуцируемость профиля на поверхности шлифовального круга обеспечивают меньшую остроту режущих кромок абразивных зёрен по сравнению с остротой, достигаемой при правке единичными алмазами.

Результаты исследований показали влияние скорости ролика на удельный расход алмазного слоя и шероховатость обработанной поверхности.

Установлено, что увеличение скорости ролика выше 5 м/с приводит к резкому возрастанию удельного расхода алмазного слоя. В тоже время шероховатость обработанной поверхности практически мало зависит от чисел оборотов роликов. В зависимости от окружной скорости круга при правке и выбранного qd могут получаться очень большие числа оборотов ролика. Для реализации таких высоких частот вращения без погрешностей формы и тепловых деформаций необходимы очень точные подшипники для шпинделей роликов. Исследования показали, что с возрастанием частоты вращения роликов возрастает опасность динамических нагрузок и нежелательных динамических эффектов.

Поэтому необходим динамический расчет систем для правки роликами. Частоты вращения роликов должны находиться в области частот, исключающих возникновение автоколебаний. А это значит, что при выборе qd для определённых процессов правки должны быть проведены динамические исследования. Другой проблемой является возникновение при правке значительных нормальных сил Fnd, которая особенно часто наблюдается при правке круга из СТМ. Исследования показали, что при больших нормальных силах правки шлифовальный круг пытается ускорять вращение правящего ролика, доводя величину qd до её предельного значения 1,0.

Это ухудшает результаты правки и делает их невоспроизводимыми, чтобы избежать этого, следует в процессе правки измерять числа оборотов ролика и круга, регулируя их таким образом, чтобы отношение qd оставалось постоянным, несмотря на колебания нормальной Fnd и тангенциальной Ftd сил правки.

Влияние непрерывной правки круга на производительность, качество и силы резания

Рассмотрим механизм влияния алмазной правки абразивных кругов на силу и удельную энергию шлифования, а также на износ круга.

Предпосылкой к непрерывной правке является то, что круг имеет лёгкий открытый профиль. Кубанитовые и алмазные шлифовальные круги не могут без дальнейшего профилирования. Следовательно, применение CD на обычных кругах ограничено.

На рис. 8 представлены параметры управления - это частота вращения круга ns(t), частота вращения ролика np(t), скорость подачи стола Vfi и глубина fr и frd. Отсюда получается: скорость шлифования Vc=Vcd, скорость ролика VR, соотношение q=Vft/Vc и qd=VR/Vcd, кроме того, радиальная скорость подачи ролика по направлению к кругу Vfrd=frd·ns(t), выраженный объём стружкообразования за отрезок времени Qw=fr·Vft и выраженный поток износа круга Qs=frd·Vcd.

Шероховатость шлифовального круга

Посредством процесса профилирования получают на шлифовальном круге шероховатость высотой Ris, а через шлифование – шероховатость на детали Riw. Шероховатость шлифовального круга (другими словами его топография) есть функция от характеристики круга, особенно от его зернистости и структуры, как и шероховатость профилирующего ролика Rid, полученная исходя из размеров зерна алмазов, распределения и объёмного веса и от управляемых параметров процесса профилирования qd, frd. Шероховатость детали Rtw зависит от шероховатости круга Ris, также от соотношения Vc/Vft, глубины шлифования fr и свойств материала детали, также имеет значение охлаждение и, соответственно, смазка. В простой форме для глубины шероховатости можно записать:

Rtw=f(Ris, q, tr, Vc, охлаждение, материал детали)

Для глубины шероховатости круга можно записать:

Rts= f (Rtd, qd, frd, охлаждение, характеристика круга)

Ролик копирует на себя круг, круг отображает деталь. Существуют почти аналогичные связи для Rts и Rtw.

Усилие шлифования

При профилировании и шлифовании возникают силы Fd и F, состоящие в такой же определенной аналогии. Как известно, усилие шлифования F является почти прямо пропорциональным объёмной скорости срезания стружки Qw при постоянных остальных влияющих параметрах. Поэтому:

|F|~Qw=bs·Vft·fr

выраженный на 1 мм ширины круга:

|F΄|~Qw=Vft·fr

или иначе выраженный:

|F˝|=f(Vft, fr, Vc, материал детали, острота круга, охлаждение, смазка)

Сила профилирования.

Силу профилирования Fd можно сформировать по исходному пути, она приблизительно пропорциональна объёмному потоку износа шлифовального круга Qs:

|Fd|~Qs=bs·Vfrd·ds·π=bs·frd·Vcd

где Vcd= ds·π·nsd; nsd=ns; Vsrd=nsd· frd.

Получается тогда следующая связь:

|Fd|=f(frd,Vcd, Vrel d, характеристика круга, острота алмазного ролика, СОЖ)

Коэффициент условия шлифования

Два технологических процесса, которые схожи между собой по двум важнейшим критериям, протекают одновременно. Получается большое различие, поскольку срезанный объём материала детали Qw является “полезным”, а срезанный объём шлифовального круга Qs представляет вред. Из обоих выражений получается коэффициент условия шлифования “G”, который можно установить:

G(CD)=Qw/Qs=Vft·fr/(Vfrd·ds·π)=Vft·fr/(Vcd·frd)

Этот коэффициент должен быть максимальным.

Срезанные объёмы материала детали в стационарном положении:

Vw=Qw*tc=bs*Vft*fr*tc.

Объёмы износа круга за одинаковый промежуток времени:

Vs=Qs*tc=bs*Vcd*frd*tc.

Для блоков “Профилирование” и “Шлифование” получается важная связь при скорости Vc. Она получается через π·ds·ns, причем ds(tc) связано с CD (рис.9)

ds(tc)= ds1-2∫Vfrd*dt

и следует

Vfrd= frd*ns

вместе с frd , являющимся заявленным “параметром управления”, который разделил блок “Профилирование”. Вместе с nR через nR*dR*π= VR и соотношением VR и Vs получают важный входной параметр qc.

Наконец проявляется результат шлифования в значении и поведении шероховатости детали, температуры поверхностного слоя детали, износа круга, силы шлифования и энергия, которые будут как “сигнал обратной связи” для блока “Профилирование”. Если, например, радиальный износ за оборот будет ∆rsw>frd, то профилирующий ролик выйдет из контакта со шлифовальным кругом. Характеристика шлифовального круга является, так же как и характеристика алмазного профилирующего ролика, СОЖ, “входным параметром” для процесса “Профилирование” и “Шлифования”, и скорости резания Vс.

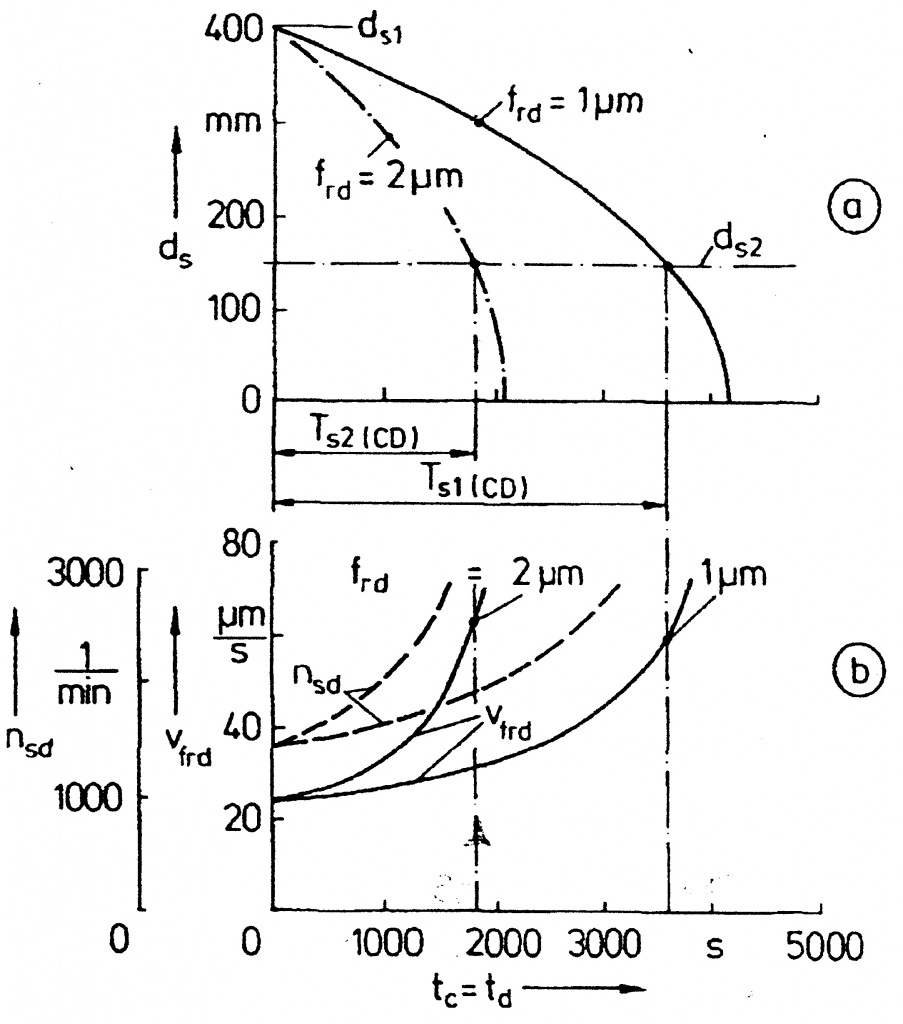

Процесс изменения диаметра круга

На рис.10 представлен процесс изменения диаметра круга ds,числа оборотов ncd и скорости подачи между профилирующим роликом и шлифовальным кругом Vfrd, как функция от времени td=tc. При этом предполагается постоянная величина скорости шлифовального круга. Начальный диаметр круга составил 400 мм, конечный – 150мм.

Как параметры были зарегистрированы две различные подачи frd=1 и 2 мкм/оборот круга. При постоянной величине скорости растет число оборотов nsd. Это увеличение вместе с подачей на оборот дает скорость подачи Vfrd . Их диаграммы следует, что после шлифования в течение 1800 секунд (30 мин) при подаче алмазного правящего ролика 2 мкм шлифовальный круг “обточен” с диаметра 400 мм до 150 мм. При подаче 1 мкм получалось 3600 секунд. Однако не существует никакой линейной связи. Скорость уменьшения диаметра увеличивается вместе с tg (при ds=0 она становится теоретически ∞).

При исследовании механизма износа мягких кругов по распределению изношенных частиц абразива при шлифовании было установлено, что характер распределения размера частиц не зависит от режима и остаётся неизменным в начале и конце шлифования. Изучение (с помощью электронного микроскопа) механизма износа кругов из одно- и поликристаллических электрокорундовых зёрен показало, что при одинаковых условиях правки последние обладают большим количеством режущих кромок, приходящихся на единицу поверхности и меньшей стойкостью, ограничиваемой более высокими силами и температурой в зоне контакта зерен с изделием.

Рис.7

Рис.8. Кинематические размеры и силы при CD

Подробное исследование кривых износа кругов позволило выявить влияние подачи алмаза на износ круга и производительность съёма. Полученные кривые износа напоминают кривые износа лезвийного инструмента. На основе анализа характера начального износа сделан вывод об увеличении плотности режущих элементов на рабочей поверхности круга при уменьшении скорости правки. Было также установлено существенное повышение нагрузки на абразивные зерна, которое можно объяснить повышением скорости начального износа круга. При шлифовании заготовок из легкошлифуемых материалов после тонкой правки, участок начального износа отсутствует, но возникает третья фаза износа в момент засаливания круга. В этом случае при увеличении глубины врезания алмаза скорость износа уменьшается.

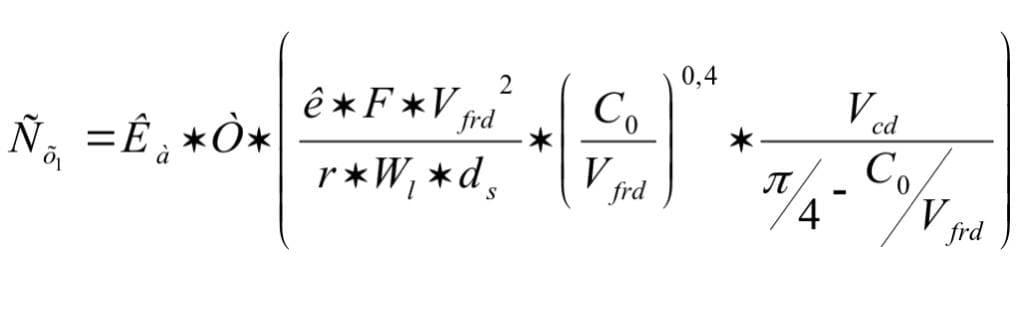

Начальный и нормальный радиальный износа круга

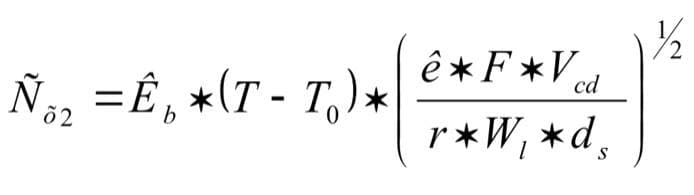

Приведем формулы для расчета начального и нормального радиального износа круга:

где Сх1 и Сх2 - удвоенная величина начального и нормального износа соответственно;

r – твердость круга;

F – нормальная сила шлифования;

Wl – длина шлифования

Т – время шлифования после правки;

α – средний диаметр абразивных зёрен;

Т0 – период (время) начального износа;

К, К α и Кв – константы;

Vcd – рабочая скорость шлифования, м/с;

С0 – удвоенная глубина правки, мм;

Vfrd – подача алмаза на один оборот, мм/об;

ds – диаметр круга.

Из приведенных выше формул следует, что для уменьшения скорости износа следует уменьшать скорости, подачу алмаза, коэффициент правки (отношение С0/Vfrd).

При высоких требованиях к производительности шлифования потери времени на правку и обусловленный ею износ круга снижают эффективность обработки, диктуя необходимость увеличения стойкости круга между правками.

Рис.9: Связи между процессами шлифования и профилирования при CD.

Рис. 10: Процесс изменения ds, nsd и Vfrd как функция от времени td=tc.

Оптимизация сводится к отысканию компромиссного решения, обеспечивающего требуемое качество изделия при возможно более высокой производительности и эффективности шлифования.

ШЛИФОВАЛЬНОЕ ОБОРУДОВАНИЕ "ИНКОР" ШЛИФОВАЛЬНОЕ ОБОРУДОВАНИЕ "ИНКОР"

|

||||

|

|

|

|

||

|

|

|

|

||