Автор: Дмитрий Сергеевич Смирнов, инженер технолог ООО “Инкор”

Для кого материал: для руководителей и начинающих технологов средних

и малых металлообрабатывающих производств.

Начнем с того, что вам на предприятие поступил чертеж детали от заказчика с запросом: сделаете-не сделаете /затраты на производство данной детали. Ситуация рядовая, но быстро с ней справится только опытный технолог. Сколько времени понадобится вам для полного технико-экономического расчета производства детали? Предлагаем систематизировать ваши навыки чтения чертежей.

Технико - экономический расчет

Технико - экономический расчет себестоимости производства детали можно разбить на 4 этапа:

-

Изучаем чертеж детали и учитываем важные характеристики (размер заготовки, конструктивные особенности, материал, точность размеров, частота поверхности, шероховатость, термообработка, гальваника и т.п)

-

Подбираем необходимое оборудование по габаритам и функционалу (размер стола, обороты шпинделя, мощность и т.п)

-

Прорабатываем технологическую последовательность этапов обработки и просчитываем время обработки, последовательность операций, применяемый инструмент для обработки.

-

Рассчитываем затраты на инструмент и время изготовления. Нужно учитывать серийность продукции, чем больше деталей нужно изготавливать, тем меньше затрат на изготовление 1шт.

Вся эта последовательность действий идентичная для подбора любого вида металлообрабатывающего станка, но для наглядности мы взяли деталь, которую будем изготавливать в рамках единичного производства.

Анализ чертежа и выбор заготовки для изготовления детали

Предвижу остроумные замечания по поводу «ненавязчивой саморекламы», но это самый простой чертеж, который оказался под рукой и на нем легко проследить все этапы принятия решения.

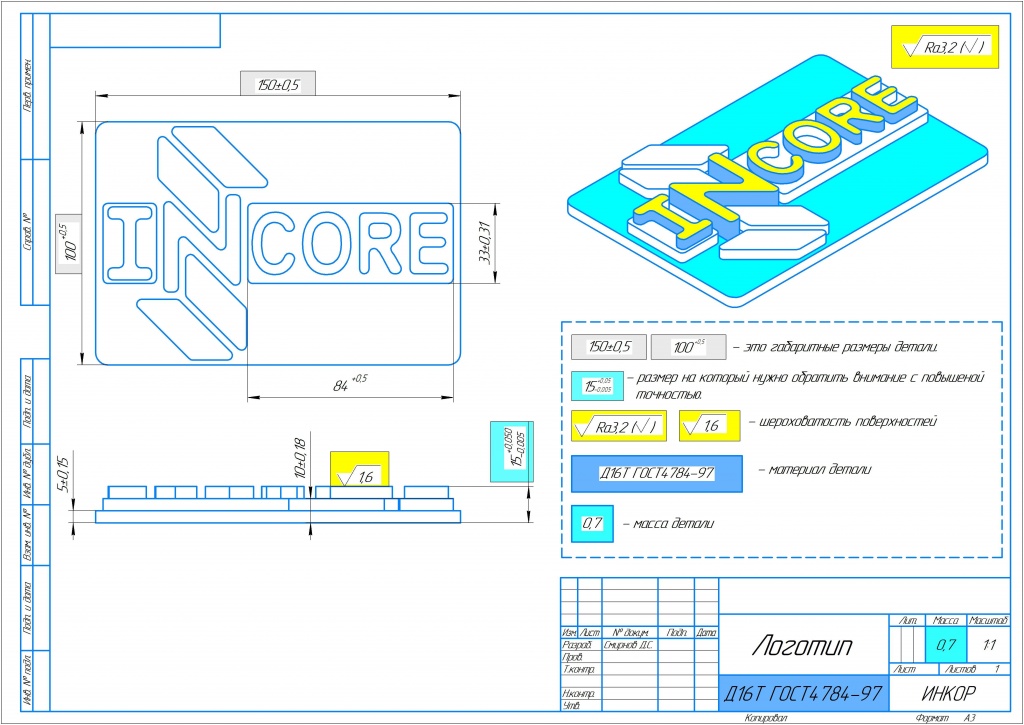

Исходные данные: Чертеж детали “Логотип”

Дальше ищем фрезерный станок с минимальным столом. На чертеже - пример детали и ее обработки. Габариты детали 100*150 мм, материал - Д16Т ГОСТ 4784-97 (дюралюминий), точность размеров +0,5 мм. Вся обработка детали проводится методом фрезерования. Очевидно, следует подбирать станки с минимальным столом. В нашем случае это сделать не сложно, так как деталь небольших габаритов. Но не забываем, что к габаритам детали плюсуем еще оснастку, закрепляющую нашу деталь на станке.

Для расчета оптимальных габаритов заготовки закладываем припуски на обработку 1-2 мм. Получаем размеры заготовки 152х102х16мм.

При более сложной конструкции детали могут потребоваться несколько разнородных технологических процессов (литье, точное литье, поковка и т.п.), исключающих или дополняющих механическую обработку.

Происходит это по двум причинам:

- в целях снижения себестоимости производства;

- когда только механическим способом деталь не изготовить.

Подбор оптимального оборудования и технических параметров обработки детали

Размеры и пропорции стола в промышленных фрезерных станках - свои у каждого производителя, стандартных размеров нет. Например, вертикальный обрабатывающий центр Extron L660 комплектуется столом с минимальными размерами 760*456 мм и подойдет для изготовления нашей детали.

В линейке фрезерных обрабатывающих центров Инкор мы предлагаем выбор из 2 известных производителей: Extron и Sino.

Технические характеристики стола фрезерного обрабатывающего центра L660

| Наименование | Характеристики | Ед.изм | Значение |

| Стол | Размер стола | мм | 760х456 |

| Ширина Т-образного паза | мм | 18 | |

| Количество Т-образных пазов | шт | 4 | |

| Расстояние между Т-образными пазами | мм | 110 | |

| Максимальная допустимая нагрузка на стол | кг | 500 |

Далее, проверяем обороты шпинделя. Частота вращения 10000 об/мин – достаточно для обработки данной детали. Тем более, что в нашем случае заданы средние показатели шероховатости поверхности (1,6 мкм).

Технические характеристики шпинделя фрезерного обрабатывающего центра L660

| Наименование | Характеристики | Ед.изм | Значение |

| Шпиндель | Тип передачи | кВт | 760х456 |

| Мощность привода шпинделя, постоянная/пиковая (30 мин) | об/мин | 18 | |

| Частота вращения шпинделя (ременный привод) | об/мин | 4 | |

| Частота вращения шпинделя (прямой привод) | об/мин | 110 | |

| Конус шпинделя | 500 |

Если же деталь требует более высокую чистоту поверхности, то необходимо закладывать при обработке более высокие скорости резания, соответственно требуются более высокие обороты шпинделя (до 15000 об/мин).

В таком случае есть “два путя”:

- Заказываете опционально шпиндель с повышенной частотой вращения;

- Работаете на базовых оборотах, заложенных в функционал станка, но подбираете более высокоточный режущий инструмент.

Это если очень сильно упрощать. Понятное дело, выбор оборудования – многофакторный процесс. Например, при производстве сложных деталей (корпус, валы малого сечения и большой длины, прессформ, штампов и т.п.) для каждого направления прорабатывается определенное оборудование. Также нужно учитывать какие детали планируют делать либо уже делают на данном производстве для того, чтобы, приобретая какое-либо оборудование можно было использовать не только для определенной детали, но и для других деталей. Проанализировав все эти моменты приступаем к подбору оборудования.

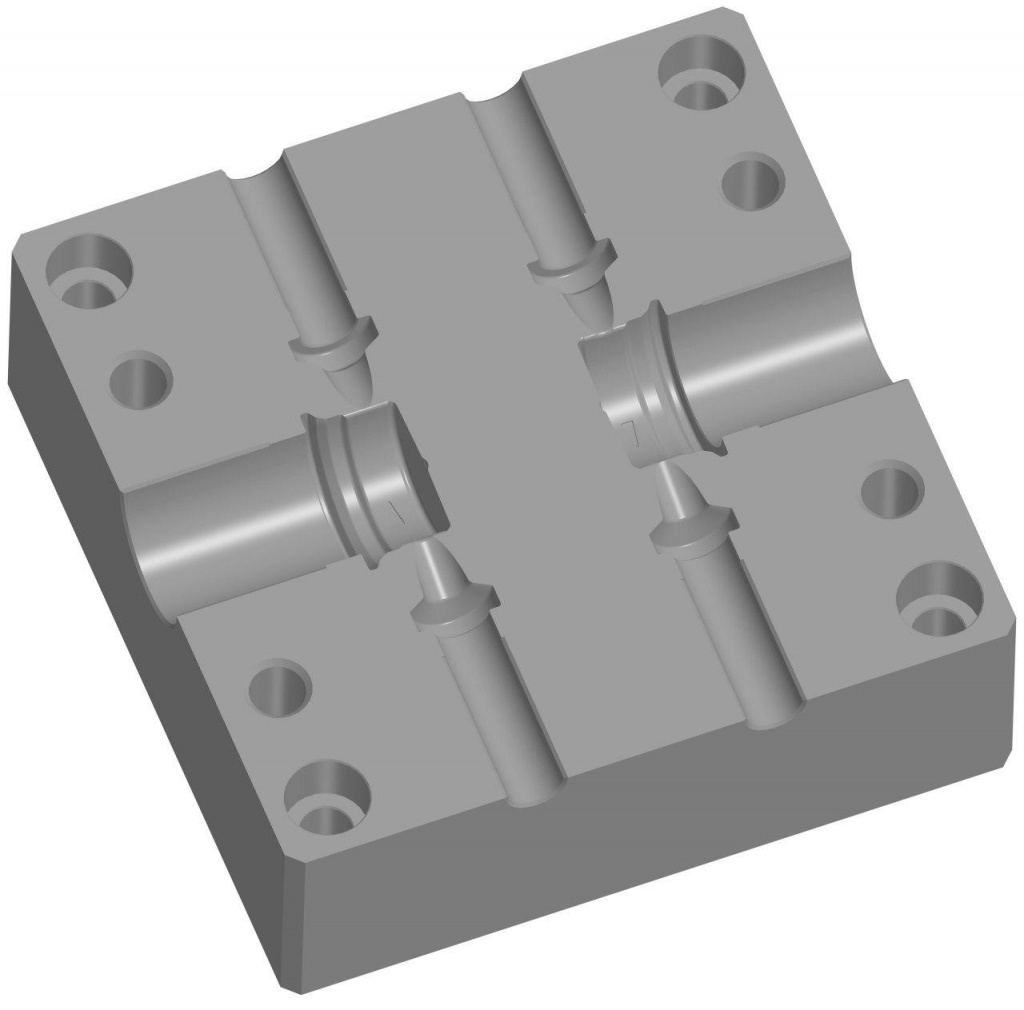

Пример: деталь посложнее - прессформа

Прессформа

Тут сложность на каждом шагу: геометрия формы, жёсткость допусков, частота поверхностей. При изготовление сложных форм с допусками до 0,01 необходимо прорабатывать сложные программы и технологию, закладывать подходящий по всем параметрам режущий инструмент, просчитывать все ходы фрезерования. Для данных операций требуется оборудование с повышенной точностью, системой ЧПУ, и высокими оборотами шпинделя.

Вернемся к нашей детали и перейдем к 3му этапу.

Разработка и анализ техпроцесса обработки детали

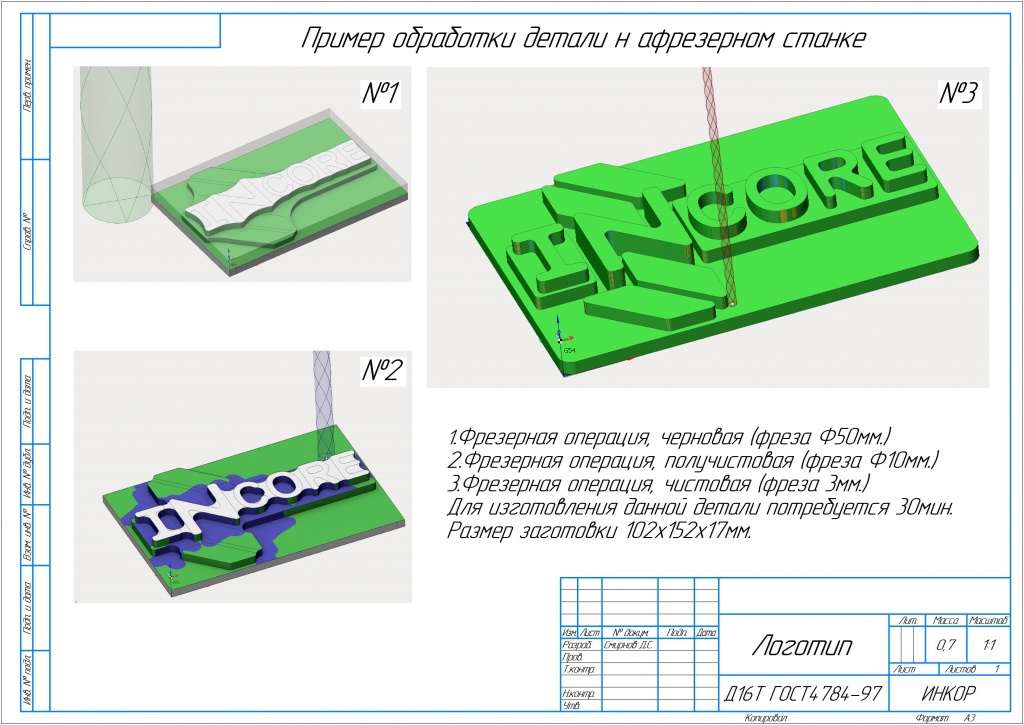

На данном примере показана обработка детали 3 инструментами.

Пример обработки детали на фрезерном станке

Даже на такую маленькую, немудреную деталь понадобится 3 модели фрез. Руководствуемся простым принципом: как можно быстрее, экономичнее и без ущерба качеству. По мере вытачивания элементов детали уменьшаем диаметр фрезы. Сначала черновая обработка фрезой 50 мм. Это наиболее оптимальный вариант для фрезерования основной массы и грубых контуров детали.

Фрезой 10 мм вытачиваем все элементы детали, как это заложено в чертеже. Оптимальная фреза, которой можно работать на больших оборотах и высоких подачах. Если же для данной операции выбрать фрезу с меньшим диаметром, то режимы резания и площадь фрезерования уже будут меньше, что приведет к увеличению времени обработки.

Провести чистовую обработку поверхностей полученной детали, сохранив при этом размеры детали в рамках допусков, позволит фреза диаметром 3 мм.

Так что, 3 фрезы тоже плюсуем в себестоимость и экономику изготовления детали. А как учитывать ресурс инструмента, см. далее.

Расчет затрат на производство детали

Тираж и ресурсность инструмента

Допустим на изготовление 1 детали необходимо приобрести определенное количество инструмента, но данным инструментом по стойкости возможно изготовить 100 деталей. Если же заказ на 10 деталей, то затраты на данный инструмент делим на количество этих деталей. Но такой расчет подходит, если выбранным инструментом вы будете фрезеровать только эту деталь. Если же параллельно данный инструмент будет задействован в производстве других деталей, расчеты придется усложнить.

В нашем примере мы можем использовать и монолитные твердосплавные фрезы, и фрезу диаметром 50 мм со сменными пластинками. Тогда затраты на приобретение инструмента рассчитываются иначе.

Время на пуско-наладку оборудования

Нашу деталь фрезерный станок вытачивает за 30 минут. Сколько деталей фрезеровщик будет изготавливать за один подход? Сколько переналадок на другие детали будет происходить в смену? Все переналадки – тоже часть себестоимости изготовления детали. Не хотите увеличивать ваши затраты? Оптимизируйте технологию!

Спецпроцессы

Опять же, внимательно читаем чертеж. Все спецпроцессы должны быть учтены, например, термообработка, гальваника и т.п. на одном из этапов производства детали. В нашем примере кроме двух смен трех фрез, никаких усложнений технологии нет.

Резюме

Собрав всю информацию, рассчитав все основные затраты на изготовление детали, необходимо принять решение целесообразно ли приобретать какое либо оборудование, либо будет выгоднее заказать данную деталь на стороне. Если выгода на стороне приобретения станка, значит учитывайте все моменты подбора, указанные выше и другие, не менее важные технические характеристики.

Например, для изготовления деталей большой серии можно рассмотреть станок с направляющими качения, что позволит сократить время изготовления за счет быстрых перемещений во время перемещений холостых ходов и при смене инструмента.

Так же нужно учитывать максимальные обороты шпинделя, при разработке техпроцесса можно заложить более высокую скорость резания и применять высокоскоростной инструмент особенно на обработке цветных металлов.

Еще один важный фактор, это подача СОЖ через шпиндель, ведь с этой функцией возможно также применять инструмент с более высокой скоростью резания и увеличить ресурс работы режущего инструмента.

Если рассмотреть силовую обработку (сложно обрабатываемых материалов) необходимо выбирать оборудование на направляющих скольжения и учитывать мощность шпинделя.

Как видно, чтение чертежа детали и расчет технологии и экономики ее производства – процесс глубокий и требующий определенного опыта, нарабатываемого с годами. К счастью, всегда есть альтернатива – обратиться к специалистам.

Команда технологов Инкор прорабатывает все технологии под ключ, с подбором режущего инструмента любых брендов и расчетом времени изготовления по требованиям заказчика. Так же при покупке нашего оборудования мы предлагаем сдачу станка по детали со всеми вытекающими. В комплект оборудования может входить требуемый режущий инструмент и оснастка для изготовления детали клиента под ключ.