Материалы предоставлены: ООО «Инкор», OOO «Блюм-Новотест»

Измерительные системы Blum не так широко известны в сфере металлообработки, как Renishaw, которые уже успели стать нарицательным и завоевали доверие многих специалистов, но компания довольно активно осваивает рынок систем измерения процессов обработки деталей. Знакомимся с брендом и разбираемся в особенностях и преимуществах продукции.

Потенциал оборудования с числовым программным управлением очень высок, и данные станки обширно используются на производствах различного масштаба: от небольшого предприятия до корпорации. Поэтому любому специалисту важно иметь представление об этом оборудовании и преимуществах его использования.

Естественная рыночная конкуренция предъявляет требования к надёжности изготавливаемой продукции. Любое производство стремится к такому результату, это не только влияет на имидж компании, но и позволяет устранить проблемы корректирования или утилизации бракованных изделий, расходы на замену или починку неисправной техники.

Наш партнер, компания Блюм, специализируется на разработке автоматического регулирования процесса металлообработки, позволяющего поддерживать технологический процесс с необходимой точностью режимов в течение требующегося промежутка времени без участия человека. Такого результата позволяют добиться измерительные системы на станках с ЧПУ для контроля деталей и режущего инструмента. Помимо этого, концепции компании дополнительно осуществились в измерительных машинах и испытательных стендах, применяющихся по всему миру на передовых производствах.

Измерительные системы Блюм — это устройства, использующиеся на станках с ЧПУ и предоставляющие возможность осуществлять контроль и измерение детали, и режущего инструмента как в процессе обработки, так и после него. Система работает на платформе ЧПУ станка и не нуждается в использовании сторонней вычислительной техники или знании других языков программирования. Диалоговое программирование даёт возможность оперативно и легко осуществлять необходимые измерения, а работа программного обеспечения, проверенного годами, налажена на всех распространенных систем ЧПУ: Siemens, Fanuc, Heidenhain, Mazak, Mitsubishi и др.

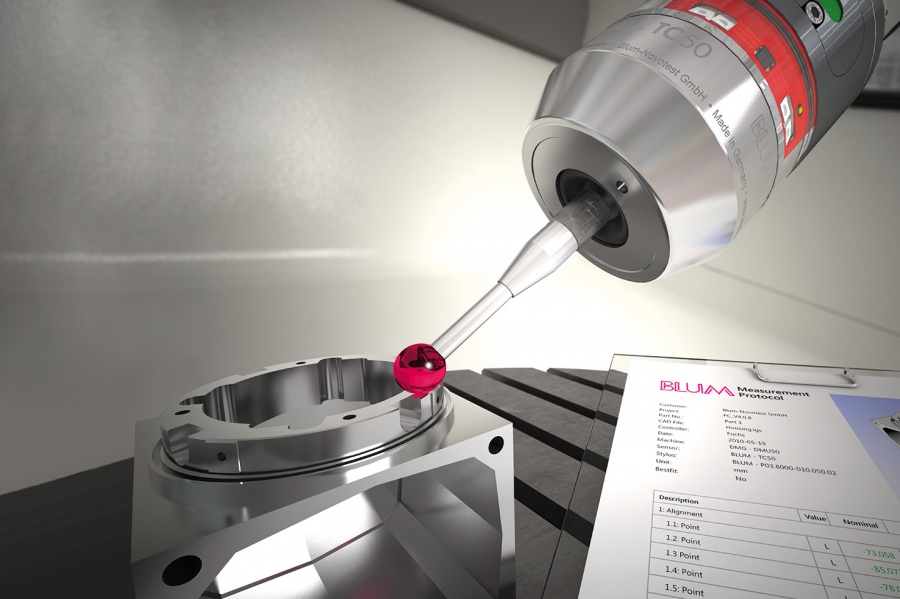

Системы для измерения детали

Представлены контактными щупами с чувствительными наконечниками.

Системы могут выполнять следующие задачи:

- привязка положения детали к рабочей системе координат в станке;

- определение размеров заготовки и детали;

- измерение смещения заготовки или детали и коррекция угла поворота;

- ввод поправок на износ режущего инструмента по результатам замеров;

- нейтрализация температурных деформаций и смещений станка;

- проведение контроля с точностью до 0,3 мкм обработанной геометрии на соответствие полю допуска.

Профилометр

Позволяет проводить точные измерения шероховатости обработанных поверхностей. Прибор может определить шероховатость с пределом до Ra 0,2 (Rz 0,8). Оценки позволяют производить поправки на режущий инструмент. Модульная конструкция системы позволяет настроить профилометр под индивидуальные требования. Результаты отображаются в виде графиков и точных значений в системе ЧПУ и при этом могут применяться в качестве стандартного щупа для измерения деталей.

Сканер поверхностей DIGILOG

Предназначен для относительных измерений, а также контроля поверхностей свободной формы. Прибор «обучается» эталону поверхности и далее проверяет последующие обрабатываемые детали на соответствие профиля сечения эталону. Наблюдение осуществляется со скоростью до 5 м/мин.

Нутромер

Инструмент дает возможность оперативно контролировать и замерять отверстия, вносить поправки на режущий инструмент. Прибор может определить следующие параметры отверстия: диаметр, расположение отверстия, радиальное биение, соосность, цилиндричность и круглость.

Системы для измерения режущего инструмента.

Существует два вида систем: контактные и бесконтактные.

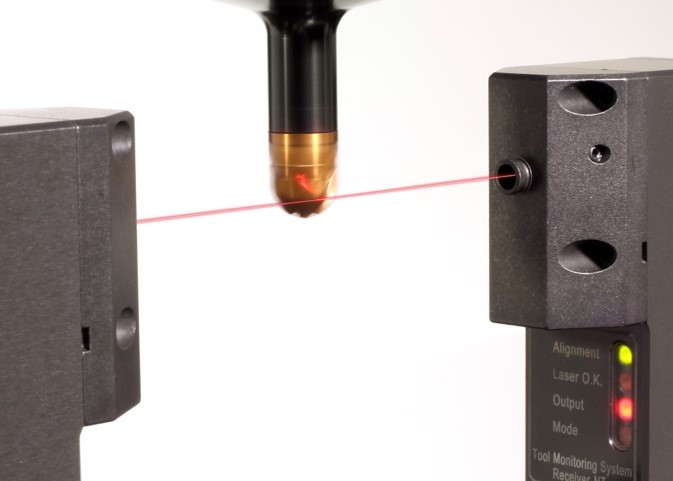

Бесконтактные системы

Бесконтактные — это лазерная измерительная система — передовая технология в области контроля режущего инструмента. Принцип работы состоит в пересечении инструментом лазерного луча. Бесконтактные системы можно встретить на высокопроизводительных фрезерных центрах и многофункциональных 5-координатных обрабатывающих центрах.

Гибридная система, включающая в себя лазер и контактный датчик, позволяет ускорить измерения токарного инструмента.

Потенциал данной системы не сравним ни с каким другим метод контроля:

-

бесконтактный контроль поломки инструментов: сверл, фрез, резцов, метчиков и разверток (примерное время контроля – 1‒2 с);

-

проверка инструментов на повреждения режущей кромки или ее отсутствия;

-

бесконтактная установка длины и радиуса инструмента при номинальном числе оборотов, включая компенсацию динамического дрейфа шпинделя при высокой частоте вращения с точностью до 0,1 мкм;

- сканирование режущих кромок инструмента для проверки поломок и износа;

- регулировка и контроль инструментов с круговой геометрией режущих кромок по длине, радиусу и радиусу резьбовой кромки;

- компенсация теплового режима обрабатывающих центров, зависящего от температуры;

- оперативный контроль (менее 1 с) радиального биения для высокопроизводительных обрабатывающих центров;

- измерения между этапами обработки для показателей износа инструмента;

- контроль конических режущих инструментов (конические резьбовые фрезы, метчики, фасочные и концевые фрезы);

- определение длины, радиуса и углов на инструментах с наклонными кромками (зенкеры, гравировальные резцы);

- лазерная измерительная система для динамичного обмера шлифовальных инструментов и дисков;

- определение точек контакта фрезерных и токарных инструментов через радиальный поиск высших точек;

- нейтрализация погрешностей при смене инструмента через установку положения и ориентации инструментов.

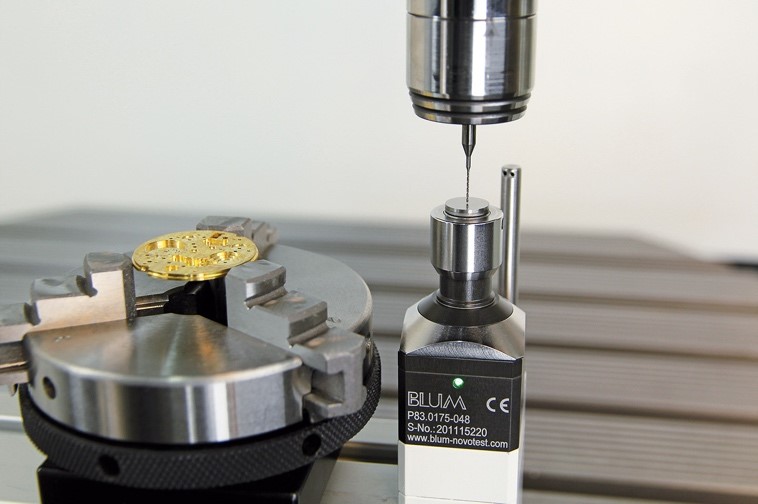

Контактные системы

Стандартным и экономичным решением для контроля режущего инструмента станут контактные системы или «тактильные». Это контактные щупы, принцип работы которых состоит в прикосновении инструментом чувствительного элемента датчика. Далее измерения осуществляются на ЧПУ. Специально созданные для жестких условий работы на станках инструментальные измерительные щупы представляют собой эффективное решение, позволяющее повысить точность обрабатываемых деталей и общую производительность. Механизм представлен на фрезерных и токарных станках.

Преимущества контактных систем:

- измерение радиуса и вылета режущего инструмента (точность до 0,5 мкм);

- автоматический контроль поломки инструмента между циклами обработки;

- проверка и нейтрализация износа режущего инструмента;

- точные и оперативные замеры в охлаждающей жидкости через современный измерительный механизм;

- стабилизация температурных отклонений осей станка.

На станке можно осуществлять все необходимые действия, необходимые для производства. Если будут зафиксированы случаи неточности, то все правки можно выполнять без вмешательства оператора-накладчика. В аварийных ситуациях можно передать запрос в Блюм для рекомендаций от специалиста.

Преимущества, которые получают предприятия, применяющие измерительные системы БЛЮМ

-

Более высокий уровень автоматизации. Преобладающее большинство станков с ЧПУ работает абсолютно самостоятельно в течении всего времени создания детали. Так, ситуации, требующие вмешательства станочника или оператора в процесс создания детали, сведены к минимуму. Поэтому компании, которые используют измерительные устройства Блюм, становятся более конкурентоспособными: сокращается количество погрешностей оператора-станочника, повышается точная информация о времени обработки, появляется возможность максимальной загрузки станков.

-

Безошибочное изготовление детали. Станок с ЧПУ — гарант точности и надежности оборудования. Если добавить к ним измерительные системы, можно получить отрегулированный механизм, способный производить две, сто или десять тысяч совершенно одинаковых деталей. При этом требования к точности и взаимозаменяемости полностью сохраняются.

-

Гибкость. Программное управление указывает на то, что замеры различных деталей и инструментов заключается в смене управляющей программы. Если тестирование управляющей программы проводилось ранее, можно воспользоваться ей любое число раз и в любые промежутки времени.

-

Уменьшение расходов на изготовление. Системы Блюм помогут устранить траты, касающиеся повреждения оборудования или деталей, и сохранить время, которое расходуется на выявление погрешностей, починку или доработку инструмента или детали.

Данная статья направлена на увеличение представления специалистов и руководителей предприятий о системах измерения на станках с ЧПУ. Потому что менеджеры всех звеньев должны быть осведомлены о технологии ЧПУ для создания реалистичного плана загрузки оборудования. Администраторам и диспетчерам следует разбираться в технологии ЧПУ, чтобы общаться с операторами на одном языке. Следящие за качеством продукции инженеры должны быть знакомы со станками, применяющимися в компании, и их возможностями для корректного планирования процесса контроля качества изделий. Конструкторы обязаны знать о более эффективной технике измерения и брать ее в расчет в процессе проектирования деталей. Наконец, программисты, операторы-наладчики и другой персонал цехов должны иметь представление о ЧПУ-оборудовании, в том числе об измерительных системах Блюм, использующихся в сфере металлообработки.