Для кого будет полезна: руководители производственных цехов и участков, технологической службы

Сегодня мы хотим поговорить о такой не очень приятной вещи для любого человека, имеющего отношение к производству в металлообработке, – ошибки врезания. Под врезанием понимают все, что связано с условиями проникновения инструмента в деталь или приспособление, а также столкновение рабочих органов станка при металлообработке. Соответственно ошибкой врезания является нарушение условий, предусмотренных рабочей документацией. Частота возникновения таких ошибок может быть весьма разной, и зависит от многих факторов – от квалификации кадров, от организации производственных процессов, от размера партии изготавливаемых деталей и т.д.

В подавляющем большинстве случаев результатом таких ошибок становится брак, что влечет за собой бесполезную трату инструмента, машинного и рабочего времени, расходных материалов, что неизбежно ведет к финансовым потерям, росту себестоимости, потере рентабельности либо конкурентоспособности. Самый худший исход – капитальный, дорогостоящий ремонт станка. Естественным желанием любого руководителя является снижение вероятности таких ошибок с целью избежать упомянутых последствий. Мы хотим разобрать, какие факторы чаще всего влияют на возникновение таких ошибок, как они возникают и как их можно избежать.

Все случаи ошибок при врезании можно поделить условно на три большие группы:

-

Ошибки по вине оператора станка

-

Ошибки по вине технолога\разработчика

-

Ошибки по вине наладчиков оборудования

Ошибки оператора и как их можно избежать

Неправильное хранение инструмента. Неправильное, небрежное обращение с инструментом приводит зачастую к изменению его геометрических размеров (сколы, искривления и т.п.), либо к изменению физических свойств материала, что не может не приводить к ошибкам при врезании. Например, неравномерность режущих кромок сверла приведет к тому, что отверстие будет больше диаметра сверла. Повышенная нагрузка на привода осей и шпиндель станка. То же самое можно наблюдать при его искривлении.

Неправильная установка инструмента в державку, выбор неправильного режима резания может приводить к перегреву, частичному или даже полному разрушению режущей части, что также неизбежно приводит к порче обрабатываемой детали. Разумеется, неправильно установленная деталь также будет обработана с ошибками и отправлена в брак.

Выбор режущего инструмента. Также бывают случаи, когда оператор, полагаясь больше на свой опыт, чем на рабочую документацию, применяет инструмент не тот, который указан в технологии, а тот, который, по его мнению, «больше подходит». В таких случаях ошибка не то, чтобы неизбежна, но весьма вероятна, и их, разумеется, также необходимо избегать.

Состояние режущей кромки инструмента. Во время обработки, особенно это касается чистового инструмента, режущие кромки инструмента подвергаются износу и, соответственно, необходимо корректировать данный износ в системе ЧПУ станка. Доводить до больших значений корректора не нужно, так как процесс износа из прогнозируемого может перейти в катастрофический, приводящий к поломке самого инструмента и/или детали, а также к перегрузке или перегреву двигателей станка. За состоянием режущей кромки нужно постоянно следить и своевременно производить замену инструмента.

Передача смены. В случае обработки сложных деталей возможна передача смены оператором с некорректным описанием выполненных операций, что может приводить к тому, что некоторые операции будут произведены дважды и более, либо не произведены вообще.

Конечно, примеров конкретных ошибок великое множество, но все они могут быть классифицированы в описанные выше типы.

Корректирующие мероприятия. Что можно сделать, чтобы минимизировать риск таких ошибок? В первую очередь повышать квалификацию персонала. Разработка регламентов хранения инструмента, контроля соблюдения технологических дисциплин, регламента передачи смен, контроль за выполнением перечисленного также поможет снизить их число. Однако на эти факторы мы не можем влиять на все 100%.

Ошибки технолога и как их можно избежать

Возможны ошибки, связанные с человеческим фактором. Например, недостаточная грамотность, невнимательность или усталость. При написании кода программы может быть поставлена точка в ненужном месте или палец соскользнул и нажал не ту цифру. Может эту программу будет писать вчерашний студент, у которого опыта написания программ не так много.

Написание программ вручную. Особенно часты ошибки, когда технолог пишет программу для ЧПУ вручную, без использования дополнительных программных средств.

Корректирующие мероприятия. Поскольку ошибки в коде могут носить непредсказуемый характер, то и результат может быть неожиданным: от неверной обработки детали до поломки оборудования вследствие чрезмерных нагрузок. Чтобы избежать этого, необходимо в тандеме с оператором, пошагово тестируя результат каждой операции, проверять соответствие результата работы программы требуемым результатам. Необходимо внедрять САМ системы, позволяющие автоматизировано подготавливать управляющие программы, и тестировать их в режиме 3D (в специализированных программах для проверки управляющих программ, например, VeriCut), проверяя результат без трат машинного, рабочего времени, без затрат материальных ресурсов. Использование постпроцессоров (автоматических модулей, преобразующих файл движения инструмента в систему команд для конкретного станка) также значительно упрощает работу программиста и сводит к минимуму риск возникновения возможных ошибок.

Ошибки наладчиков и как их можно избежать

Привязка. При работе на станках с ЧПУ необходимо обращать внимание на правильность согласования системы координат станка с системой координат заготовки, этот процесс иначе называется привязкой. При неправильной привязке ошибка неизбежна, поскольку инструмент и деталь будут двигаться относительно друг друга совсем не так, как предусмотрено конструктором\технологом.

Например, наладчик заменил одну фрезу на другую, а диаметр и длина их разные. Перед запуском программы забыл перепривязать инструмент. Или начал корректировать программу и указал неправильный номер инструмента из магазина. Результат будет одинаковым – испорченная заготовка, инструмент, может быть приспособление или элементы станка.

Корректирующие мероприятия. Перепроверка привязки. После того, как наладчик произвел привязку инструмента или детали, лишним не будет себя перепроверить. Полезно прогонять программу вхолостую (по воздуху), а также посмотреть траекторию движения инструмента на стойке ЧПУ (если ЧПУ позволяет). Верификация - это установка правильности разработанной программы, формальное либо практическое доказательство ее правильной работоспособности на компьютере. Подробнее о верификации можете прочитать чуть ниже.

Другие факторы, влияющие на возможность столкновений

Любое оборудование требует обслуживания, ухода и ремонта, иногда весьма специфического. В металлообработке этим занимаются отдельные категории специалистов, обслуживающие механическую и электрическую части. Каким образом их работа сказывается на возможность возникновения ошибок при обработке деталей?

Несвоевременная замена изношенных узлов и деталей приводит к некорректному перемещению инструмента относительно детали.

Несвоевременная замена или долив технологических жидкостей приводят к неверным температурным режимам обработки, к некорректному режиму работы оборудования и, как следствие, к ошибкам обработки и браку.

Слабые, загрязненные электрические контакты приводят к некорректной работе оборудования, в некоторых случаях к потере управления, и к неизбежным ошибкам.

Корректирующие мероприятия. Необходимо завести журнал или наклейку на станок, где будет указана дата последнего обслуживания, какие работы проводились и кем. Следует завести журнал замены технологических жидкостей, в котором также будут указаны чего, когда и кем производились замены.

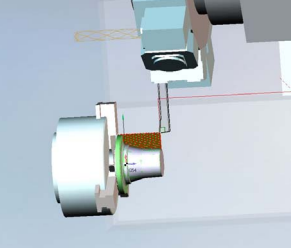

Имитационная верификация

Имитационная верификация представляет собой более эффективный инструмент для проверки правильности написания УП на компьютере. Программа имитационной верификации показывает непосредственно процесс снятия стружки с заготовки и дает возможность увидеть весь процесс работы УП. Эта программа дает возможность посмотреть на полученную деталь с разных сторон в трёхмерном пространстве и точно определить, правильно ли проведена обработка поверхностей заготовки и нет ли каких-либо отклонений при обработке. Как правило, первый метод применяют при написании и редактировании программы, а имитационную верификацию, представленную на рис. 1, при заключительной проверке. Также применяется для проверки правильности написания УП возможности столкновения между собой узлов станка при обеспечении движения инструмента и заготовки в верификационном режиме.

Рис. 1. Имитационная верификация объекта обработки – это самый наглядный

способ тестирования УП

Необходимо очень внимательно разрабатывать и редактировать программу, чтобы избежать непоправимых ошибок при ее использовании в производстве. Ошибки могут привести к поломке фрезы или даже поломке станка и нанесению травм оператору. Программист обязан проверять написанную программу на ПК с использованием графической симуляции разработанного процесса. В зависимости от сложности программного обеспечения симуляция может быть либо прорисовкой траектории движения фрезы или как фильм с имитацией процесса фрезерования на станке даже с изображением процесса удаления снимаемой стружки. И тот и другой варианты позволяют программисту обнаружить ошибку, следя за траекторией перемещения фрезы на мониторе ПК. Такой вид симуляции принято называть бэкплотом (Backplot). Он дает возможность легко обнаружить ошибку и своевременно ее исправить в результате наблюдения за перемещением инструмента.

С целью обеспечения качества обработки и безопасности функционирования СЧПУ выполняется обязательное тестирование непосредственно на оборудовании. Это необходимо для устранения незамеченных ошибок при проверке на ПК и для проверки правильности внесенной информации оператором станка. В таблице для примера представлены типовые ошибки УП или данных, заносимых оператором оборудования с учетом их возможных последствий.

Типовые ошибки программиста и/или оператора и их последствия

|

Ошибка |

Последствие |

|

Не включена подача СОЖ при обработке, когда это необходимо |

Испорченный инструмент / ухудшение качества поверхности / перегрузка двигателя шпинделя |

|

Неправильные режимы резания |

Испорченный инструмент / заготовка сдвигается в приспособлении / перегрузка двигателя шпинделя и осевых двигателей |

|

В инструментальном магазине станка находится неправильный инструмент |

Деталь с неверными размерами (брак) / повреждение инструмента / органов станка |

|

Не включены обороты шпинделя при обработке |

Испорченный инструмент / испорченная заготовка / повреждение органов станка |

|

В корректорах стоят неправильные значения |

Испорченный инструмент или заготовка / деталь с неверными размерами (брак) |

|

Траектория перемещения инструмента пересекается с приспособлением |

Сломанный инструмент / испорченное приспособление / органы станка |

|

При обработке нескольких карманов инструмент после обработки первого из них не был возвращен в безопасную позицию над деталью для перемещения к следующему карману |

Испорченная деталь / сломанный инструмент / органы станка |

Что ещё может снизить врезания и поломку станка:

-

Функция «Адаптивная подача» – автоматически меняет подачу в зависимости от снимаемого припуска. Система адаптивного управления станка снижает или увеличивает подачу, чтобы возникающая сила резания была равна ее установленному предельному значению. Данная функция будет крайне полезна при обработке литья или штамповок. Есть на рынке отдельные устройства, которые устанавливаются на любой станок и контролируют процесс резания (например, устройства фирмы OMATIVE ACM)

-

Контроль нагрузки на инструмент (ОПЦИЯ ЧПУ, но есть не у всех производителей). На ЧПУ Fanuc эту опцию реализовывали силами «ИНКОР» на токарных станках Focus.

-

Не стоять «над душой» и не торопить оператора/наладчика/технолога при отработке программы и изготовлении детали.

-

Интегрированные в систему ЧПУ модули контроля столкновений рабочих органов станка (Siemens crash control, 3D simulation у Fanuc, “Air bag“ и прочий софт от производителей оборудования и ЧПУ).

- Датчики обнаружения перегрузок и вибраций, установленные на рабочих органах станка. Например, система Mantronix.

В общем и целом

Полностью избежать указанных выше ошибок на сегодняшний день, к сожалению, крайне сложно, а в некоторых производствах и вовсе невозможно. Везде, где работают люди, есть и пресловутый человеческий фактор. Все мы несовершенны, увы. Однако всегда есть возможность снизить вероятность таких ошибок. Разумеется, один из способов решения проблемы – привлечение профессионалов высокого уровня. Однако самый крутой профессионал может заболеть, уйти в отпуск или просто устать.

Чтобы минимизировать риск возникновений ошибок врезки, необходимо придерживаться следующих действий:

-

Производить работы только по технологическому процессу

-

Качественная передача смены по регламенту

-

Использовать 3D симуляцию обработки детали (имитационная верификация)

-

Повышать квалификацию персонала

-

Разработать регламент хранения инструмента

-

Технолог совместно с оператором должен пошагово тестировать результат каждой операции с помощью САМ систем

-

Использовать постпроцессы и репостпроцессоры (vericut)

-

Перепроверять привязки

-

Вести журналы замены технологических жидкостей и обслуживания станка

-

Контроль за выполнением перечисленного

Для комплексного решения проблемы необходимо внедрять системы автоматизации как самого производства, так и контроля за ним. Автомат меньше склонен к допущению ошибок нежели человек. Кроме того, человек может повторить одну и ту же ошибку. Автомат однажды исправленную ошибку не повторит.

В заключении хотим сказать, что ошибки врезки происходят постоянно. И в основном они бывают по невнимательности. В любом производстве отлично работает «золотое» правило: семь раз отмерь, один раз отрежь. Особенно, если это касается изготовления особо ответственных и сложных деталей. Ведь важно понимать, что сломанный инструмент или зарез на детали – это не самое страшное. А вот вышедший из строя станок с последующим капитальным ремонтом несет огромные потери времени и средств.

Надеемся, что наши рекомендации помогут вам предотвратить финансовые потери, связанные с ошибками врезания. Поделитесь с нами вашими историями, если сталкивались с другими ошибками, а также с их решениями, отправив письмо на почту: mark@in-core.ru. С уважением к вашему бизнесу!